Orbitalschweißen optimiert die Fertigung durch Präzision und Konsistenz. Maschinenbau Lübke Flensburg setzt diese automatisierte Technologie für kritische Anwendungen ein und erfüllt damit die Anforderungen der Industrie an höchste Qualität und Effizienz. Das Unternehmen nutzt das Orbitalschweißen, um traditionelle Verfahren branchenübergreifend neu zu gestalten und seinen Kunden hochwertige Ergebnisse zu liefern. Die Grundprinzipien und Auswirkungen dieser Methode zeigen ihre transformative Wirkung auf das Fügen von Materialien.

Grundlagen des Orbitalschweißens verstehen

Orbitalschweißen ist eine spezielle Technik, die die Art und Weise, wie Rohre und Schläuche in verschiedenen Branchen verbunden werden, verändert hat. Dabei wird eine rotierende Elektrode verwendet, um kontinuierliche, hochwertige Schweißnähte mit großer Genauigkeit zu erzeugen. Diese Methode reduziert menschliche Fehler und bietet eine hervorragende Wiederholbarkeit, was sie in Bereichen wie der Luft- und Raumfahrt und der Pharmaindustrie, in denen Präzision von entscheidender Bedeutung ist, unverzichtbar macht.

Bei diesem Verfahren wird das Werkstück still gehalten, während sich die Elektrode um das Werkstück herum dreht. Programmierbare Einstellungen sorgen für optimale Ergebnisse. Da die Industrie nach mehr Effizienz und Qualitätskontrolle strebt, gewinnt das Orbitalschweißen zunehmend an Bedeutung. Es erzeugt saubere, starke Schweißnähte mit weniger Fehlern als herkömmliche Methoden.

Dieser fortschrittliche Ansatz verbessert sowohl die Produktivität als auch die Konsistenz bei sich wiederholenden Aufgaben. Er ist besonders nützlich in modernen Fertigungsprozessen, bei denen Zuverlässigkeit entscheidend ist. Durch die Automatisierung des Schweißprozesses können Unternehmen bei Großprojekten einheitlichere Ergebnisse erzielen.

Für diejenigen, die mit Schweißtechniken nicht vertraut sind: Stellen Sie sich eine perfekt kreisförmige Naht vor, die zwei Rohre verbindet. Beim Orbitalschweißen wird diese nahtlose Verbindung hergestellt, indem das Schweißwerkzeug um den Umfang des Rohrs herum bewegt wird, anstatt dass ein Schweißer den Pfad manuell nachzeichnen muss. Dies führt zu einer präziseren und zuverlässigeren Verbindung, was besonders in Branchen wichtig ist, in denen selbst kleinste Unvollkommenheiten erhebliche Folgen haben können.

Schlüsselkomponenten von Orbitalschweißsystemen

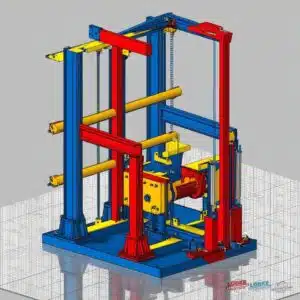

Orbitalschweißsysteme basieren auf mehreren Schlüsselkomponenten, die zusammenarbeiten, um hochwertige Schweißnähte zu erzeugen. Die Stromquelle ist die zentrale Einheit, die die Intensität und das Verhalten des Lichtbogens steuert. Ein Schweißkopf, der die rotierende Elektrode enthält, ermöglicht präzise, kontinuierliche Schweißnähte an Rohren und Röhren. Diese Teile sind durch Schläuche verbunden und bilden ein integriertes System, das ein Beispiel für die automatisierte Schweißtechnik ist.

SPS steuern das komplexe Zusammenspiel von Elektrodendrehung, Lichtbogenlänge und Stromstärke. Dadurch werden konsistente und wiederholbare Ergebnisse sichergestellt. Schweißköpfe sind in geschlossener oder offener Ausführung erhältlich und eignen sich für verschiedene Rohrgrößen und Verbindungsvorbereitungen. Echtzeit-Überwachungssysteme ermöglichen es den Bedienern, während des gesamten Prozesses eine strenge Qualitätskontrolle durchzuführen. Durch die Kombination dieser Elemente reduzieren Orbitalschweißsysteme den manuellen Arbeitsaufwand erheblich und erhöhen die Präzision bei Schweißarbeiten.

Die Automatisierung durch diese Systeme hat die Schweißindustrie verändert. Schweißer können sich nun auf die Überwachung des Prozesses konzentrieren, anstatt sich wiederholende manuelle Aufgaben auszuführen. Diese Verlagerung hat zu einer verbesserten Schweißqualität, einer höheren Produktivität und einer Verringerung menschlicher Fehler geführt. Mit der Weiterentwicklung der Technologie werden Orbitalschweißsysteme wahrscheinlich noch ausgefeilter werden, wodurch ihre Fähigkeiten und Anwendungen in verschiedenen industriellen Umgebungen weiter verbessert werden.

Industrien, die durch Orbitalschweißen verändert wurden

Das Orbitalschweißen hat mehrere Schlüsselindustrien verändert, die jeweils von seiner Präzision und Zuverlässigkeit profitieren. Sehen wir uns an, wie diese Technologie einen Unterschied gemacht hat:

In der Luft- und Raumfahrt stellt das Orbitalschweißen sicher, dass kritische Komponenten strenge Sicherheitsanforderungen erfüllen. Die Fähigkeit, gleichbleibend hochwertige Schweißnähte herzustellen, ist für den Bau von Flugzeugen und Raumfahrzeugen von entscheidender Bedeutung.

Pharmaunternehmen setzen diese Methode für ihre Rohrleitungen ein, bei denen Sauberkeit an erster Stelle steht. Das Orbitalschweißen schafft sterile Verbindungen und reduziert das Kontaminationsrisiko bei der Arzneimittelherstellung.

Die Halbleiterindustrie verlässt sich in ihren ultrareinen Umgebungen auf das Orbitalschweißen. Diese Technologie erzeugt leckagefreie Verbindungen, die für die Aufrechterhaltung der in der Chipherstellung erforderlichen Sauberkeit unerlässlich sind.

Auch in der Medizintechnik hat sich das Orbitalschweißen durchgesetzt. Die gleichmäßigen Schweißnähte, die es erzeugt, sind für die Herstellung zuverlässiger, lebensrettender Geräte unerlässlich.

Kryoanlagen, die mit extrem niedrigen Temperaturen arbeiten, sind auf die dichten Schweißnähte angewiesen, die das Orbitalschweißen bietet. Diese Dichtungen verhindern Leckagen in Systemen, die mit verflüssigten Gasen arbeiten.

Im Rohrleitungsbau hat das Orbitalschweißen sowohl die Effizienz als auch die Qualität verbessert. Es ermöglicht schnellere und gleichmäßigere Schweißnähte über große Entfernungen.

Lebensmittelverarbeitungsbetriebe nutzen das Orbitalschweißen aufgrund seiner hygienischen Vorteile. Die glatten, spaltfreien Schweißnähte sind leichter zu reinigen und bieten Bakterien weniger Angriffsfläche.

Diese Branchen haben festgestellt, dass das Orbitalschweißen eine deutliche Verbesserung gegenüber herkömmlichen Methoden darstellt. Es bietet Präzision, Konsistenz und Zuverlässigkeit, die manuelles Schweißen oft nicht bieten kann. Dadurch konnten sie die Produktqualität, Sicherheit und Produktionseffizienz verbessern.

Vorteile von Präzision und Konsistenz

Die automatisierten Prozesse des Orbitalschweißens sorgen für hohe Präzision und Konsistenz bei Schweißarbeiten. Diese Technologie befreit Schweißer von sich wiederholenden Aufgaben, die fehleranfällig sind, und stellt sicher, dass jede Schweißnaht strengen Standards entspricht. Die Automatisierung reduziert menschliche Fehler, erhöht die Produktivität und verbessert die Schweißqualität insgesamt. Orbitalschweißmaschinen erzeugen gleichmäßige, hochfeste Verbindungen, die strengen Tests und rauen Umgebungen standhalten und die menschlichen Grenzen in Bezug auf Ausdauer und Genauigkeit übertreffen.

Sie fragen sich vielleicht, warum die Industrie diese Technologie so schnell übernimmt. Die Antwort liegt in der hohen Kontrolle, die sie bietet. Die automatisierte Steuerung von Lichtbogenlänge, Stromstärke und Rotationsgeschwindigkeit ermöglicht eine beispiellose Präzision beim Schweißen. Durch diese Verlagerung können sich Schweißer auf komplexere Aspekte ihres Handwerks konzentrieren, während Maschinen Routineaufgaben mit bemerkenswerter Genauigkeit erledigen. Infolgedessen verzeichnet der gesamte Schweißberuf erhebliche Fortschritte in Bezug auf Effizienz und Qualität.

Wirtschaftliche Vorteile der Orbitaltechnik

Die Orbitalschweißtechnik bietet erhebliche wirtschaftliche Vorteile, die Unternehmen allmählich erkennen. Diese innovative Schweißmethode verändert die Arbeitsweise der Industrie und führt zu einer verbesserten Kosteneffizienz und Produktionsoptimierung. Sie reduziert Arbeitskosten und Fehler, was wiederum teure Nacharbeiten und Materialverschwendung verringert. Die hochwertigen, gleichmäßigen Schweißnähte, die durch Orbitalschweißen entstehen, erfordern weniger Inspektionen und führen zu weniger Ausschuss, wodurch der Produktionsprozess effizienter wird.

Ein weiterer Vorteil dieser Technologie ist ihre Einsatzfähigkeit in gefährlichen Umgebungen. Dadurch wird die Gefährdung der Arbeiter durch gefährliche Bedingungen eingeschränkt, was potenziell zu einer Senkung der Versicherungskosten und einer Verbesserung der Sicherheit am Arbeitsplatz führt. Präzision und Wiederholbarkeit sind die Hauptmerkmale des Orbitalschweißens, die zu einer längeren Lebensdauer der Ausrüstung und langfristig zu niedrigeren Wartungskosten beitragen. Auf dem heutigen wettbewerbsorientierten Markt kann die Einführung des Orbitalschweißens für Unternehmen, die wirtschaftlich überleben und ihren Wettbewerbsvorteil erhalten wollen, von entscheidender Bedeutung sein.

Einfach ausgedrückt ist das Orbitalschweißen wie ein hochqualifizierter Schweißer, der nie müde wird oder Fehler macht. Es kann an Orten eingesetzt werden, die für Menschen zu gefährlich sein könnten, und es erzeugt Schweißnähte, die so gleichmäßig sind, dass sie selten überprüft oder nachgebessert werden müssen. Dies spart Zeit, Material und Geld und macht es für viele Branchen zu einer attraktiven Option.

Herausforderungen bei der Umsetzung meistern

Die Orbitalschweißtechnik bietet viele Vorteile, aber ihre Umsetzung kann knifflig sein. Unternehmen haben oft Schwierigkeiten mit der Prozessoptimierung. Für hochwertige Schweißnähte ist es entscheidend, alles richtig auszurichten und vorzubereiten. Die Technologie erfordert eine sorgfältige Einrichtung, was für diejenigen, die an herkömmliche Schweißmethoden gewöhnt sind, frustrierend sein kann.

Schulungen sind eine weitere große Hürde. Bediener müssen spezifische Fähigkeiten erlernen, um die Ausrüstung effektiv programmieren und nutzen zu können. Dies erfordert erhebliche Investitionen in die Mitarbeiterentwicklung. Der Lernprozess kann anfangs die Produktion verlangsamen und Ressourcen belasten.

Auch räumliche Einschränkungen können Probleme verursachen. Orbitalschweißgeräte benötigen oft mehr Platz als herkömmliche Methoden, was die Integration in bestehende Arbeitsabläufe erschweren kann.

Um diese Herausforderungen zu meistern, müssen Unternehmen sorgfältig planen und sich auf langfristige Gewinne konzentrieren. Indem sie diese Probleme direkt angehen, können Unternehmen das volle Potenzial der Orbitalschweißtechnologie nutzen und ihre Schweißprozesse erheblich verbessern.

Auch wenn die anfänglichen Hürden überwältigend erscheinen mögen, haben viele Unternehmen das Orbitalschweißen erfolgreich eingeführt. So ergab beispielsweise eine Studie der American Welding Society aus dem Jahr 2018, dass Unternehmen, die das Orbitalschweißen eingeführt haben, nach dem ersten Jahr der Umsetzung eine Produktivitätssteigerung von 30 % verzeichneten. Dies deutet darauf hin, dass die Vorteile mit Geduld und Ausdauer die anfänglichen Schwierigkeiten überwiegen können.

Zukunftsperspektiven für das Orbitalschweißen

Die Zukunft des Orbitalschweißens sieht rosig aus, da Unternehmen die anfänglichen Herausforderungen bei der Implementierung überwinden. Durch Fortschritte in der Automatisierung werden Betriebsabläufe optimiert, menschliche Fehler reduziert und die Effizienz gesteigert. Durch die Integration von KI und maschinellem Lernen werden Anpassungen in Echtzeit möglich, wodurch eine erstklassige Schweißqualität bei verschiedenen Materialien und Bedingungen gewährleistet wird.

Wir sehen spannende Entwicklungen in der Materialwissenschaft, die die Anwendungsmöglichkeiten des Orbitalschweißens erweitern werden. Dies ist besonders relevant für Branchen wie die Luft- und Raumfahrt und erneuerbare Energien, in denen neue Legierungen und Verbundwerkstoffe präzisere Schweißtechniken erfordern. Die Orbitaltechnologie wird in diesen Bereichen immer wichtiger.

Umweltbedenken fördern das Interesse an der geringen Abfallmenge und Energieeffizienz des Orbitalschweißens. Die Industrie muss anpassungsfähig bleiben, sich an die sich ändernden Standards und Vorschriften anpassen und gleichzeitig die Technologie kontinuierlich weiterentwickeln. Unternehmen, die diese Innovationen annehmen, werden sich wahrscheinlich einen Wettbewerbsvorteil auf dem globalen Markt verschaffen.

Es ist erwähnenswert, dass diese vielversprechenden Fortschritte zwar kontinuierliche Forschung und Entwicklung erfordern, um ihr volles Potenzial auszuschöpfen. Als Ingenieur kann ich sagen, dass der Schlüssel zum Erfolg in diesem Bereich darin besteht, technologischen Fortschritt mit praktischer Umsetzung und Kosteneffizienz in Einklang zu bringen.