Maschinenbau ist ein umfassender Prozess, der Konstruktion, Planung, Materialauswahl, Fertigung, Lieferantenauswahl, Qualitätskontrolle, Nachbearbeitung, Prüfung und Endmontage umfasst. Es beginnt mit einem detaillierten Entwurf und der Erstellung von Prototypen, gefolgt von der Materialauswahl und der Festlegung der Fertigungsmethode. Die Zulieferer werden sorgfältig ausgewählt und Qualitätskontrollen durchgeführt, um die Einhaltung der Spezifikationen zu gewährleisten. Nachbearbeitungsprozesse wie Wärmebehandlung und Oberflächenveredelung verbessern die Haltbarkeit und Ästhetik. Strenge Prüfungen und Tests stellen sicher, dass die Maschinenkomponenten den geforderten Standards entsprechen. Schließlich werden die Maschinen montiert und für den Versand verpackt, wobei eine sorgfältige Planung eine reibungslose Lieferung garantiert. Während Sie diesen komplexen Prozess verstehen, lernen Sie die Feinheiten des Maschinenbaus und seine kritischen Phasen kennen.

Konstruktions- und Prototypenphase

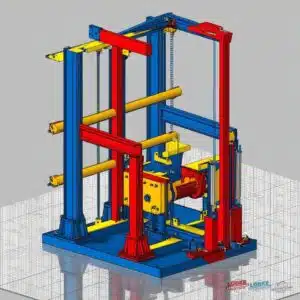

In der Konstruktions- und Prototypenphase arbeiten Maschinenbauer akribisch an detaillierten Entwürfen, Modellen und Simulationen, um ihre Konzepte zu visualisieren und zu testen. Diese Phase ist entscheidend für die Schaffung einer soliden Grundlage für den gesamten Maschinenbauprozess. Durch die Anwendung der grundlegenden Konstruktionsprinzipien können sie einen robusten und effizienten Entwurf erstellen, der die Anforderungen des Kunden erfüllt.

Durch die Konzeptverfeinerung können Maschinenbauer ihren Entwurf iterativ verbessern und optimieren, um potenzielle Mängel und Schwachstellen zu beseitigen. Dieser iterative Prozess ermöglicht es ihnen, ihre Konstruktionsannahmen zu validieren, potenzielle Risiken zu identifizieren und informierte Entscheidungen über die Richtung des Projekts zu treffen.

Indem sie Zeit und Mühe in die Entwurfs- und Prototypenphase investieren, können Maschinenbauer das Risiko** von Fehlern, Verzögerungen und Kostenüberschreitungen während der Produktionsphase erheblich verringern. Ein gut konstruierter und gründlich getesteter Prototyp legt den Grundstein für ein erfolgreiches Maschinenbauprojekt und stellt sicher, dass das Endprodukt die erforderlichen Qualitäts-, Sicherheits- und Leistungsstandards erfüllt.

In dieser Phase können Maschinenbauer auch Konstruktionswerkzeuge und -technologien wie CAD-Software und 3D-Druck einsetzen, um den Konstruktionsprozess zu beschleunigen und funktionsfähige Prototypen zu erstellen. Auf diese Weise können sie ihre Entwürfe effizienter testen und validieren und datengestützte Entscheidungen treffen, um das Projekt voranzubringen.

Letztendlich ist eine gut durchgeführte Design- und Prototyping-Phase entscheidend für die Lieferung einer qualitativ hochwertigen Maschine, die den Spezifikationen und Leistungskriterien des Kunden entspricht. Durch die Konzentration auf diese kritische Phase können Maschinenbauer ein erfolgreiches Projektergebnis sicherstellen und eine solide Grundlage für zukünftige Maschinenbauprojekte schaffen.

Auswahl des Fertigungsverfahrens

Wenn es darum geht, Produktionsexzellenz zu erreichen, ist die Wahl des Produktionsprozesses entscheidend. Sie hat großen Einfluss auf die Qualität, die Kosten und die Durchlaufzeit des Endprodukts. Im Maschinenbau beeinflusst die Fertigungsmethode die Produktionskompromisse, die Materialoptionen und letztendlich die Leistung der Maschine.

Mehrere Schlüsselfaktoren beeinflussen die Wahl des Herstellungsverfahrens. Material, Menge, Oberflächengüte und Funktion sind entscheidende Faktoren.

So kann beispielsweise die Art des verwendeten Materials das geeignete Fertigungsverfahren für ein Maschinenbauprojekt bestimmen. Auch das Produktionsvolumen spielt eine wichtige Rolle, da es die Wahl zwischen Sand- und Druckguss beeinflussen kann.

Ein weiterer wichtiger Faktor ist die gewünschte Oberflächenqualität. Verschiedene Herstellungsverfahren sind besser geeignet, um bestimmte Oberflächenqualitäten zu erzielen. Bei der Wahl des Herstellungsverfahrens muss auch der Bedarf an Nachfolgeprozessen wie Wärmebehandlung und mechanische Bearbeitung berücksichtigt werden.

Eine effektive Kommunikation mit dem Lieferanten ist entscheidend, um sicherzustellen, dass die Erwartungen erfüllt und die gewünschten Ergebnisse erzielt werden. Dies beinhaltet die Diskussion des Herstellungsprozesses, der Materialoptionen und des Produktionsvolumens, um sicherzustellen, dass das Endprodukt den erforderlichen Standards entspricht.

Auswahl von Lieferanten und Werkzeugen

Die Auswahl eines zuverlässigen Lieferanten und eines geeigneten Werkzeugs ist ein entscheidender Schritt im Maschinenbau, der sich erheblich auf die Gesamtqualität, die Kosten und den Zeitplan des Projekts auswirkt. Die Fähigkeiten, die Erfahrung und der Ruf eines Lieferanten sind entscheidend für den Erfolg des Projekts.

Um potenzielle Risiken zu minimieren, sollte eine eingehende Risikobewertung durchgeführt werden, um Schwachstellen in der Lieferkette zu identifizieren und sicherzustellen, dass der ausgewählte Lieferant die Anforderungen und den Zeitplan des Projekts erfüllen kann. Faktoren wie Durchlaufzeit, Preisgestaltung und Qualitätskontrolle sollten bei der Bewertung potenzieller Lieferanten sorgfältig geprüft werden.

Es ist wichtig, die Produktionskapazität, die Materialverfügbarkeit und den Zustand der Ausrüstung des Lieferanten zu bewerten, um sicherzustellen, dass er die Projektanforderungen erfüllen kann.

Darüber hinaus sollten die Qualitätskontrollprozesse und Prüfverfahren des Lieferanten bewertet werden, um sicherzustellen, dass die gelieferten Komponenten den erforderlichen Standards entsprechen.

Gießen und Materialvorbereitung

Im Maschinenbau sind ein zuverlässiger Lieferant und ein geeignetes Werkzeug die Basis für den nächsten entscheidenden Schritt: Guss und Materialvorbereitung. Hier ist die Auswahl der Fertigungsverfahren und Werkstoffe entscheidend, um die gewünschte Produktqualität und Funktionalität zu erreichen.

Die Werkstoffauswahl ist besonders wichtig, da nicht jeder Werkstoff für jedes Fertigungsverfahren verwendet werden kann. Das gewählte Material, seine Menge, seine Oberflächenbeschaffenheit und seine Funktion bestimmen das Herstellungsverfahren, das wiederum den gesamten Produktionsprozess beeinflusst.

Um die richtige Wahl zu treffen, müssen Konstrukteure und Hersteller mehrere Schlüsselfaktoren berücksichtigen. Bei der Werkstoffauswahl geht es zum Beispiel darum, den richtigen Werkstoff für die jeweilige Anwendung und das Herstellungsverfahren auszuwählen. Die Musterherstellung ist ein weiterer wichtiger Schritt, bei dem ein Muster oder eine Form hergestellt wird, um das Material zu formen. Die Werkzeugkonstruktion spielt ebenfalls eine wichtige Rolle, da sie die Konstruktion der Form und der Kavitäten umfasst, um das gewünschte Teil herzustellen.

Die Materialvorbereitung ist ein weiterer wichtiger Aspekt, der das Schneiden, Formen und Reinigen des Materials vor dem Gießen umfasst. Schließlich sind Maßnahmen zur Qualitätskontrolle unerlässlich, um sicherzustellen, dass das Material den erforderlichen Spezifikationen und Normen entspricht.

Wärmebehandlung und Oberflächenbehandlung

Ein Viertel der Gesamtleistung einer Maschine hängt von der Wärmebehandlung und der Oberflächenbehandlung ab. Diese kritischen Schritte können die Haltbarkeit und das ästhetische Erscheinungsbild des Endprodukts erheblich verbessern.

Eine Wärmebehandlung kann beispielsweise die Festigkeit und die mechanischen Eigenschaften von Aluminium verbessern, was zu porenarmen, dichten und druckfesten Teilen führt. Aluminiumgussteile können einer T5- oder T6-Wärmebehandlung unterzogen werden, wobei T6 am häufigsten angewendet wird. Bei diesem Verfahren wird das Gussteil einer Lösungsglühung unterzogen, abgeschreckt und anschließend gealtert.

Für die Oberflächenbehandlung gibt es eine Vielzahl von Möglichkeiten, von denen jede ihre eigenen Vorteile hat. Eloxieren, Pulverbeschichten und Lackieren sind nur einige Beispiele. Eine gut gewählte Oberflächenbehandlung kann die Korrosionsbeständigkeit, die Verschleißfestigkeit und die Lebensdauer verbessern.

Zerspanung und Feinmechanik

Zerspanung und Feinmechanik sind wesentliche Schritte bei der Umwandlung von fast-net-shape-Gussteilen in hochpräzise Maschinenteile. Durch Hinzufügen von Merkmalen, Verringern der Toleranzen und Verbessern der Oberflächenbeschaffenheit können Maschinenbauer genaue Spezifikationen erreichen und qualitativ hochwertige Komponenten herstellen.

Um Genauigkeit und Effizienz zu gewährleisten, erfordert die maschinelle Bearbeitung spezielle Ausrüstungen und Fachkenntnisse, so dass eigene Maschinenwerkstätten oder spezialisierte Maschinenwerkstätten die ideale Wahl sind. Darüber hinaus sind die Programmierung von CNC-Maschinen und die Entwicklung geeigneter Vorrichtungen entscheidende Schritte im Bearbeitungsprozess.

In der Zerspanung und Feinwerktechnik spielen mehrere Faktoren eine wichtige Rolle. Beispielsweise können durch die spanende Bearbeitung Fehler oder Unvollkommenheiten im Gussteil beseitigt werden, wodurch die Gesamtqualität und Funktionalität des Gussteils verbessert wird. Die Wahl des Bearbeitungsverfahrens und der Werkzeuge hängt vom Werkstoff, der Menge und der gewünschten Oberflächengüte des Endprodukts ab. Darüber hinaus ist die Maschinenkalibrierung von entscheidender Bedeutung, um die Genauigkeit der Bearbeitungsprozesse zu gewährleisten, und die Präzisionsmesstechnik wird eingesetzt, um die Genauigkeit der bearbeiteten Komponenten zu überprüfen.

Durch sorgfältige Planung und Ausführung kann der Bearbeitungsprozess optimiert werden, so dass hochpräzise Maschinenkomponenten entstehen, die den anspruchsvollen Spezifikationen entsprechen. Die maschinelle Bearbeitung ermöglicht die Herstellung von komplexen Geometrien und Merkmalen, die durch Gießen allein nicht erreicht werden können. Durch die Kombination von Zerspanung und Präzisionsmechanik können Maschinenbauer hochwertige Komponenten mit exakten Toleranzen und Oberflächengüten herstellen und so Maschinen bauen, die effizient und effektiv arbeiten.

Qualitätsprüfung und -kontrolle

Die Maschinenkomponenten werden einer strengen Qualitätskontrolle und Prüfung unterzogen, um sicherzustellen, dass sie den erforderlichen Spezifikationen und Industriestandards entsprechen. In dieser kritischen Phase werden mögliche Fehler oder Mängel identifiziert und behoben, um zu verhindern, dass fehlerhafte Teile in die Produktion gelangen.

Um ein Gleichgewicht zwischen Qualitätskontrolle und Kosteneffizienz zu erreichen, werden verschiedene Prüfmethoden eingesetzt, darunter Gut- und Schlechtprüfungen, Profilmessgeräte und Sichtprüfungen.

Darüber hinaus wird der Herstellungsprozess durch die Erstbemusterung (IAI) und den Produktionsteil-Freigabeprozess (PPAP) validiert, um Zuverlässigkeit und Konsistenz zu gewährleisten.

Die Fehleranalyse umfasst die Identifizierung und Klassifizierung von Fehlern, um die erforderlichen Korrekturmaßnahmen festzulegen. Zur Überwachung und Bewertung der Wirksamkeit des Inspektionsprozesses werden Qualitätsmetriken festgelegt.

Durch die frühzeitige Erkennung und Behebung von Fehlern können Maschinenbauer teure Nacharbeiten vermeiden, Produktionsausfälle reduzieren und die Produktqualität verbessern.

So können sie mit Zuversicht hochwertige Maschinen liefern, die den Kundenanforderungen und Industriestandards entsprechen.

Polieren und Oberflächenveredelung

Das Polieren und die Oberflächenveredelung sind entscheidende Schritte, um bei Gussteilen eine hervorragende Oberflächenqualität zu erzielen. Durch die Verfeinerung der natürlichen Oberfläche können Maschinenbauer Fehler und Unvollkommenheiten beseitigen und so das Aussehen und die Funktionalität des Endprodukts optimieren.

Beim Polieren wird die Oberflächenbeschaffenheit des Gussteils durch verschiedene Methoden verbessert, darunter das mechanische Polieren. Dieser Schritt ist unerlässlich, um Oberflächenfehler oder -mängel zu beseitigen, die durch das Gießverfahren bedingt sind. Zum Beispiel hat Kokillenguss normalerweise eine RMS-Oberfläche von 200-420, die poliert werden muss, um das gewünschte Ergebnis zu erzielen.

Bei der Polierung und Oberflächenveredelung sind die wichtigsten Überlegungen die Beseitigung von Oberflächenfehlern oder -defekten zur Verbesserung des Aussehens und der Funktionalität, das Erreichen einer bestimmten Korngröße, die Vorbereitung der Oberfläche für die Haftung von Beschichtungen und die Berücksichtigung der natürlichen Oberflächeneigenschaften des Gießverfahrens. Durch die Festlegung von kritischen und unkritischen ästhetischen Oberflächen können Maschinenbauer auch Zeit und Geld sparen.

Polieren und Oberflächenveredelung sind wichtige Schritte, um eine glatte und gleichmäßige Oberfläche zu erzielen, die für die Leistung und Lebensdauer des Gussteils entscheidend ist. Durch die Anwendung dieser Techniken können Maschinenbauer qualitativ hochwertige Gussteile herstellen, die bestimmten Anforderungen und Normen entsprechen.

Endmontage und Verpackung

Wenn die geschliffenen und oberflächenbehandelten Teile fertig sind, ist es an der Zeit, sie zu einer voll funktionsfähigen Maschine zusammenzubauen.

Diese Phase der Endmontage und Verpackung ist von entscheidender Bedeutung und erfordert eine sorgfältige Integration der Komponenten, damit sie harmonisch zusammenarbeiten.

Um dies zu erreichen, müssen die Maschinenbauer die Maschinenarchitektur und das Zusammenspiel der verschiedenen Komponenten genau kennen.

Dieses Wissen ermöglicht es ihnen, potenzielle Probleme zu erkennen und die notwendigen Anpassungen vorzunehmen, um sicherzustellen, dass die Maschine ihren Konstruktionsspezifikationen entspricht.

Für die Verpackung müssen die richtigen Materialien ausgewählt werden, um die Maschine während des Transports und der Lagerung zu schützen.

Die Wahl der Materialien hängt von Faktoren wie Größe, Gewicht und Zerbrechlichkeit der Maschine sowie von den Umgebungsbedingungen ab, denen die Maschine ausgesetzt ist.

Durch die Wahl der richtigen Verpackung können Maschinenbauer Beschädigungen vermeiden, das Risiko des Ausfalls von Komponenten verringern und sicherstellen, dass die Maschine in einwandfreiem Zustand am Bestimmungsort ankommt.

Wenn Maschinenbauer bei der Endmontage und Verpackung auf jedes Detail achten, können sie ein hochwertiges Produkt liefern, das den Erwartungen des Kunden entspricht und die erwartete Leistung erbringt.

Diese Liebe zum Detail ist entscheidend, um das Vertrauen der Kunden zu gewinnen und sich einen Ruf für Exzellenz zu erarbeiten.

Lieferung und Übergabe

Die Liefer- und Übergabephase ist ein entscheidender Meilenstein im Maschinenbauprozess. In dieser Phase wird das fertige Produkt sorgfältig zum Standort des Kunden transportiert und gemäß den spezifischen Anforderungen des Kunden installiert. Um eine reibungslose Übergabe zu gewährleisten, ist eine genaue Planung erforderlich, um die logistischen Herausforderungen zu meistern.

In dieser Phase kommen mehrere wichtige Aspekte zum Tragen. Die Maschine wird sorgfältig verpackt und zum Standort des Kunden transportiert, wo sie einer gründlichen Inspektion unterzogen wird, um sicherzustellen, dass sie den Spezifikationen entspricht und frei von Mängeln ist. Anschließend wird die Maschine beim Kunden getestet und in Betrieb genommen, um die Spitzenleistung zu erreichen.

Eine ausführliche Dokumentation mit Betriebs- und Wartungshandbüchern, Zertifikaten und Garantien wird ebenfalls mitgeliefert.

Darüber hinaus werden die Voraussetzungen für die Baustellenvorbereitung berücksichtigt, z. B. die Gewährleistung eines sicheren und ebenen Arbeitsbereichs, um eine erfolgreiche Installation zu ermöglichen. Diese Aufmerksamkeit für Details stellt sicher, dass die Maschine korrekt installiert und betriebsbereit ist, so dass der Kunde Vertrauen in seine neue Ausrüstung hat.