Die Transformation der Schweißindustrie durch die Digitalisierung beim Lichtbogenschweißen

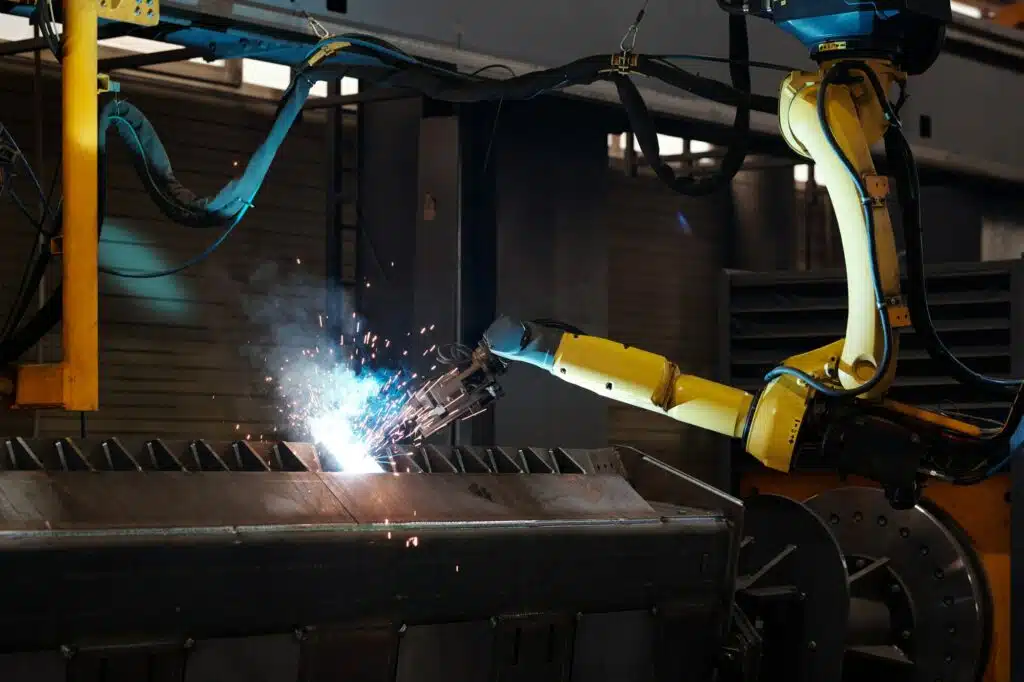

Mit dem Anbruch der Industrie 4.0-Ära erlebt die Schweißindustrie bedeutende Veränderungen, die vor allem auf den Einfluss der Digitalisierung zurückzuführen sind. Dieser Artikel gibt einen detaillierten Einblick, wie die Digitalisierung zur Verbesserung von Effizienz, Qualität und Sicherheit beim Lichtbogenschweißen beiträgt.

Wir erörtern, wie vernetzte Geräte und Datenerfassungssysteme einen Mehrwert schaffen, aber auch die möglichen Hindernisse hervorheben.

Außerdem wird die Bedeutung der Digitalisierung für die Förderung des Gesundheitsschutzes und die Einhaltung von Industriestandards angesprochen.

Für professionelle Schweißer, die mit den Veränderungen in der Branche Schritt halten wollen, ist es wichtig, die Auswirkungen der Digitalisierung beim Lichtbogenschweißen zu verstehen.

Die Rolle der Digitalisierung beim Lichtbogenschweißen

Der Einfluss der digitalen Technologie auf das moderne Lichtbogenschweißen

Digitalisierung in der Schweißtechnik – braucht das jeder?

Immer wieder werden Digitalisierung und Automatisierung auf eine Ebene gestellt und daraus falsche Bewertungen gebildet, wie z. B.: Beides ersetzt über kurz oder lang den Menschen als Arbeitskraft. So ist die weit verbreitete Meinung. Dabei versteht man unter Digitalisierung das Erfassen und Protokollieren von Daten. Auch bei Schweißprozessen. Für die Schweißtechnik geht es bei Digitalisierung also darum, die richtigen Daten zu erfassen, diese Daten auszuwerten, um damit beispielsweise Verbrauche von und Einsparpotenziale für die eingesetzte Energie, den Schweißdraht oder das Schutzgas zu ermitteln.

Die digitale Technologie hat die heutigen Verfahren des Lichtbogenschweißens stark verändert und zu bemerkenswerten Verbesserungen bei Präzision, Sicherheitsstandards und Energieverbrauch geführt. Durch die Anwendung dieser digitalen Steuerungen und die aufschlussreiche Datenanalyse sind Schweißprozesse jetzt in der Lage, einen konsistenten und hochwertigen Standard zu erreichen, der früher nicht möglich war.

Die Auswirkungen der digitalen Technologie auf die Effizienz der Arbeitsabläufe sind beträchtlich, da sie dazu beiträgt, Fehler zu vermeiden, den Projektabschluss zu beschleunigen und die Qualität des Ergebnisses zu verbessern. Wenn wir darüber nachdenken, was die Zukunft für das Schweißen im digitalen Zeitalter bereithält, wird deutlich, dass es Raum für weitere Fortschritte gibt.

Es werden immer komplexere digitale Werkzeuge und Software entwickelt, kombiniert mit Fortschritten bei der künstlichen Intelligenz und dem maschinellen Lernen. Diese Fortschritte schaffen die Voraussetzungen dafür, dass die Schweißindustrie effizienter, sicherer und umweltfreundlicher wird, was die transformative Kraft der digitalen Technologie unterstreicht.

Der berühmte Technologe John Naisbitt sagte einmal: „Die neue Quelle der Macht ist nicht das Geld in den Händen einiger weniger, sondern die Information in den Händen vieler. Dieses Zitat bringt perfekt auf den Punkt, wie die digitale Technologie Branchen wie das Lichtbogenschweißen umgestaltet, und unterstreicht die Bedeutung von Informationen und digitalen Werkzeugen als Motor für Fortschritt und Innovation.

Verbesserung von Gesundheit und Energie durch Digitalisierung

Die Digitalisierung beim Lichtbogenschweißen spielt nicht nur beim Gesundheitsschutz, sondern auch bei der Energieeffizienz in der Schweißindustrie eine entscheidende Rolle. Die systematische Erfassung und Auswertung von Daten mit Hilfe digitaler Mittel ebnet den Weg für einen gezielteren Ansatz zur Reduzierung von Schweißdämpfen. Dadurch wird nicht nur der ökologische Fußabdruck des Schweißprozesses minimiert, sondern auch ein gesünderer Arbeitsbereich geschaffen.

Darüber hinaus optimieren die durch die Digitalisierung integrierten intelligenten Systeme den Energieverbrauch, was zu einer gesteigerten Leistungsabgabe, einer bemerkenswerten Steigerung der Produktivität und Effizienz sowie zu erheblichen Kostensenkungen führt.

Über die bloße Feinabstimmung von Prozessen hinaus hilft die Digitalisierung auch bei der Verfeinerung von Schweißprozessen, um Qualitätsstandards und Kundenerwartungen strenger einzuhalten. Es geht also nicht nur um die Verfeinerung von Prozessen – die Digitalisierung leistet einen grundlegenden Beitrag zu den beiden Zielen Gesundheitsschutz und Energieeffizienz beim Schweißen.

Als maßgeschneidertes Zitat für diesen Artikel, betrachten Sie dies: ‚Bei der Digitalisierung des Schweißens geht es nicht nur um die Verfeinerung von Prozessen, sondern um eine grundlegende Umgestaltung der Branche zum Besseren in Bezug auf Gesundheitsschutz und Energieeffizienz.‚

Die Bedeutung des Maschinendatenmanagements

In der Schweißindustrie spielt das Maschinendatenmanagement dank der zunehmenden Digitalisierung eine immer wichtigere Rolle bei der Einhaltung von Sicherheitsstandards und der Qualitätskontrolle.

Unter Maschinendatenmanagement versteht man das systematische Erfassen, Speichern und Überprüfen verschiedener Messwerte wie Strom, Spannung, Drahtvorschub und Schweißgeschwindigkeit. Die Auswertung dieser Daten kann Bereiche aufzeigen, die verbessert werden müssen, was zu effizienteren und präziseren Schweißverfahren auf der Grundlage der tatsächlichen Daten führt. Dies steigert nicht nur die Produktivität, sondern garantiert auch, dass alle Arbeitsabläufe den strengsten Sicherheitsstandards entsprechen.

Die Möglichkeit, Maschinendaten zu speichern und darauf zuzugreifen, vereinfacht zudem den Nachweis der Einhaltung von Sicherheits- und Qualitätsvorschriften. Daher muss der Wert der Maschinendatenverwaltung in der Schweißindustrie hervorgehoben werden. Es spielt eine wichtige Rolle bei der erfolgreichen Umstellung auf digitalisierte Schweißprozesse. Wie ein Branchenexperte einmal sagte: „Ein gutes Datenmanagement ist wie eine gute Schweißnaht – es hält alles zusammen.

Vor diesem Hintergrund wird deutlich, dass die Stärke der digitalen Technologie nicht nur in den Werkzeugen liegt, die sie zur Verfügung stellt, sondern auch in den Daten, die diese Werkzeuge erzeugen und wie sie genutzt werden. Das Maschinendatenmanagement ist ein Beweis für das Potenzial der digitalen Technologie, die Industrie zu verändern und die Sicherheit, Qualität und Produktivität zu verbessern.

Herausforderungen bei der Datenerfassung beim Schweißen

Das Sammeln und Analysieren von Daten im Bereich der Lichtbogenschweißtechnik, insbesondere bei manuellen Prozessen, kann ziemlich kompliziert sein. Diese Komplexität ist nicht nur auf den Prozess der Datenerfassung zurückzuführen, sondern auch auf die komplizierte Art der Datenauswertung. Um diese Hürden erfolgreich zu überwinden, ist eine umfassende Strategie erforderlich.

| Problembereiche | Implikationen | Mögliche Abhilfemaßnahmen |

|---|---|---|

| Schwierigkeiten bei der Datenerfassung | Schlechte oder unvollständige Daten können die Qualität und Sicherheit von Schweißprozessen negativ beeinflussen | Entwickeln Sie fortschrittliche Sensoren und Software, die Daten in Echtzeit erfassen können |

| Umgang mit komplexen Dateninterpretationen | Unzureichende Dateninterpretationen können zu Ineffizienzen und einem Anstieg der Kosten führen | Einsatz von KI und Algorithmen für maschinelles Lernen zur Verbesserung des Datenverständnisses |

| Manuelle Schweißprozesse | Manuelle Methoden sind inkonsistent und schwerer zu überwachen | Fördern Sie den Einsatz von Automatisierung und digitaler Technologie beim Schweißen, um Standardverfahren sicherzustellen |

Wenn wir diese Probleme angehen, können wir die Vorteile der digitalen Technologie beim Schweißen voll ausschöpfen.

Wie ein Technologieexperte einmal sagte: „Der Schlüssel zur Problemlösung liegt nicht darin, Komplexität zu vermeiden, sondern sie zu vereinfachen.“ Dieser Ansatz ist besonders relevant, wenn es darum geht, die Schwierigkeiten der Datenerfassung und -analyse in der Schweißtechnik zu bewältigen.

Die Auswirkungen der Digitalisierung auf die Schweißtechnik

Die Auswirkung der digitalen Technologie auf die Schweißpraktiken

Der Übergang zu digitalen Methoden in der Schweißtechnik ist ein zentraler Punkt geworden. Sie spielt in verschiedenen Bereichen des Schweißens eine wichtige Rolle und markiert bedeutende Veränderungen in diesem Sektor. So hat beispielsweise das Aufkommen virtueller Schweißtrainingswerkzeuge, die Augmented Reality einsetzen, die Art und Weise der Ausbildung verändert. Diese Tools ermöglichen es den Lernenden, ihre Fähigkeiten in einer risikofreien Umgebung zu verfeinern.

Das Aufkommen der digitalen Technologie hat auch die Schweißarbeiten beeinflusst. Wir sehen jetzt den Einsatz von intelligenten Helmsystemen, die mit Schweißgeräten interagieren, eine gesündere Arbeitsumgebung fördern und das Leistungsniveau steigern.

Darüber hinaus ist die Digitalisierung von Schweißplänen eine Lösung für den Fachkräftemangel, da sie komplizierte Prozesse in einfachere Aufgaben verwandelt. Die Digitalisierung geht also über die Steigerung von Effizienz und Sicherheit in der Branche hinaus. Sie geht auch die größeren Herausforderungen an, denen sich der Sektor stellen muss.

Die Auswirkungen der digitalen Technologie auf die Schweißverfahren sind im Grunde genommen beträchtlich und führen die Branche in eine Zukunft, in der Technologie und Effizienz Hand in Hand gehen.

Wie ein prominenter Schweißexperte einmal sagte: „Die digitale Technologie beim Schweißen ist nicht nur ein Werkzeug, sondern ein Wegbereiter, der die Branche zu einem noch nie dagewesenen Effizienz- und Sicherheitsniveau führt.“

Häufig gestellte Fragen

Wie trägt die Digitalisierung beim Schweißen zur allgemeinen Kostensenkung bei?

Die jüngsten Fortschritte in der Schweißtechnik, insbesondere die Einführung der Digitalisierung, haben einen spürbaren Einfluss auf die Kosteneffizienz. Die fortschrittliche Datenanalyse, eine Schlüsselkomponente dieser digitalen Tools, wird eingesetzt, um Schweißprozesse zu rationalisieren. Dies führt dazu, dass weniger Material und Energie verschwendet wird, was wiederum zu einer erheblichen Kostenreduzierung beiträgt.

Darüber hinaus spielt dieser digitale Ansatz beim Schweißen auch eine wichtige Rolle bei der Förderung der Nachhaltigkeit. Durch die geringere Abfallproduktion und den reduzierten CO2-Fußabdruck sparen Unternehmen nicht nur Geld, sondern leisten auch einen positiven Beitrag zum Umweltschutz.

In der heutigen Zeit, in der Unternehmen ständig nach Kostenoptimierung und Umweltverträglichkeit streben, ist die Rolle digitaler Schweißtechnologien unbestreitbar entscheidend.

„Bei der Digitalisierung des Schweißens geht es nicht nur um Kostenreduzierung, sondern um die Gestaltung einer nachhaltigen Zukunft.“

Was sind die spezifischen Schulungsanforderungen für Arbeitnehmer, um digitalisierte Schweißtechnologie effektiv zu nutzen?

Eine angemessene Ausbildung ist ein absolutes Muss für die effektive Nutzung der digitalisierten Schweißtechnik. Ein tiefgreifendes Verständnis der Technologie und ihrer Funktionsweise ist notwendig, insbesondere in Bereichen wie Virtual Reality Training and Skill Upgrading Necessities. Diese Art von Schulung stellt sicher, dass die Arbeitnehmer fortgeschrittene Schweißtechniken kompetent ausführen und relevante Daten korrekt interpretieren können.

In der schnelllebigen Welt der Schweißtechnik ist es eine Notwendigkeit, mit den neuesten digitalen Tools auf dem Laufenden zu bleiben. Es geht nicht nur darum, die Grundlagen zu erlernen, sondern auch darum, die Technologie zu beherrschen und ihr volles Potenzial auszuschöpfen.

Ein altes Sprichwort besagt: „Gib einem Mann einen Fisch und du ernährst ihn für einen Tag; lehre einen Mann zu fischen und du ernährst ihn für ein ganzes Leben“. Dies gilt insbesondere im Zusammenhang mit der digitalisierten Schweißtechnik. Wenn Sie Ihren Mitarbeitern die nötige Ausbildung zukommen lassen, können sie sich weiterentwickeln, anpassen und in ihrer Rolle brillieren.

Wie wirkt sich die Digitalisierung beim Schweißen auf die Gesamtproduktionsgeschwindigkeit und -effizienz aus?

Die Einführung digitaler Techniken in der Schweißindustrie hat einen bemerkenswerten Wandel in der Produktionsgeschwindigkeit und -effizienz bewirkt. Der entscheidende Vorteil liegt in der Präzision und der Automatisierung verschiedener Vorgänge. Mit diesen Fortschritten ist der Prozess des Schweißens rationeller und weniger arbeitsintensiv geworden. Darüber hinaus ermöglicht die Fähigkeit, Schweißdaten in Echtzeit zu analysieren und zu interpretieren, Anpassungen an Ort und Stelle vorzunehmen, was die Produktivität weiter steigert und die Qualität der Arbeit verbessert.

Wie das berühmte Sprichwort sagt: „Im Zeitalter der Technologie ist Effizienz kein bloßer Wunsch, sondern Realität“. Mit dem digitalen Schweißen erleben wir diese Realität in Aktion.

Welche potenziellen Risiken für die Cybersicherheit sind mit der Digitalisierung von Schweißprozessen verbunden?

Mit dem zunehmenden Einsatz von Technologie beim Schweißen wächst auch die Besorgnis über die damit verbundenen Bedrohungen der Cybersicherheit. Zu den potenziellen Risiken gehören digitale Schwachstellen und Angriffe auf Schweißsoftware. Diese Bedrohungen der Cybersicherheit stellen ein erhebliches Risiko dar, da sie zu kompromittierten Daten, Produktionsunterbrechungen und sogar zum Diebstahl von geistigem Eigentum führen können, wenn sie nicht wirksam bekämpft werden.

Der zunehmende Einsatz von Technologie beim Schweißen ist ein Spiegelbild unserer Zeit, in der digitale Lösungen zunehmend für mehr Effizienz genutzt werden. Doch im Wettlauf um die digitale Optimierung wird die Bedeutung der Cybersicherheit oft unterschätzt.

In der Schweißindustrie sind die Unantastbarkeit von Daten und der reibungslose Ablauf von Produktionsprozessen von größter Bedeutung. Die kleinste Verletzung kann zu einem Welleneffekt in der gesamten Produktionskette führen und unermesslichen Schaden anrichten. Noch besorgniserregender ist der mögliche Diebstahl von geistigem Eigentum, das in jeder Branche ein wertvolles Gut ist.

Es geht also nicht nur darum, Technologie zu nutzen, sondern auch darum, sie sicher und verantwortungsvoll einzusetzen. Wie das Sprichwort sagt: „Mit großer Macht kommt große Verantwortung“. Und in diesem Fall erfordert die Macht der Technologie einen verantwortungsvollen Umgang, um Bedrohungen der Cybersicherheit abzuwehren.

In dem Maße, wie unsere Abhängigkeit von der Technologie wächst, steigt auch die Notwendigkeit, unsere digitalen Werte zu schützen. In diesem Zusammenhang sind die potenziellen Cybersicherheitsrisiken, die mit der Digitalisierung von Schweißprozessen verbunden sind, nicht nur eine Sorge, sondern eine Realität, mit der man sich auseinandersetzen muss.

Um es mit den Worten des berühmten Cybersecurity-Experten Bruce Schneier zu sagen: „Sicherheit ist kein Produkt, sondern ein Prozess.“ Es ist höchste Zeit, dass wir sie als solchen behandeln, insbesondere in Branchen wie der Schweißindustrie, in der die Digitalisierung immer mehr zur Norm wird.

Wie passt die Einführung der Digitalisierung in der Schweißtechnik zu den allgemeinen Industrie 4.0-Initiativen?

Die Einführung der Digitalisierung in der Schweißtechnik ist zwar eine Herausforderung, steht aber im Einklang mit den allgemeinen Bemühungen um Industrie 4.0. Sie führt zu einer Datenerfassung in Echtzeit, verbessert die Effizienz des Prozesses und unterstützt die vorausschauende Wartung. Diese Kombination von Elementen ebnet den Weg für eine intelligentere Fertigungsumgebung.

Die Herausforderungen, die mit der Einführung der Digitalisierung beim Schweißen verbunden sind, sind real, aber sie sind es wert, überwunden zu werden. Die Vorteile überwiegen bei weitem die Schwierigkeiten. Die Datenerfassung in Echtzeit bietet eine Fülle von Vorteilen. Sie ermöglicht eine sofortige Analyse und Entscheidungsfindung auf der Grundlage von Live-Informationen und nicht von historischen Daten.

Durch die Verbesserung der Effizienz von Prozessen spart die Digitalisierung nicht nur Zeit, sondern reduziert auch Abfall und Kosten. Dies ist ein großer Segen für jeden Fertigungsprozess, nicht nur für das Schweißen.

Die vorausschauende Wartung wiederum ist ein wichtiger Aspekt der intelligenten Fertigung. Sie reduziert Ausfallzeiten, verhindert unerwartete Geräteausfälle und erhöht die Lebensdauer von Maschinen.

Die Harmonisierung der Digitalisierung beim Schweißen mit den umfassenderen Bemühungen um Industrie 4.0 ist nicht nur ein Trend, sondern ein notwendiger Schritt hin zu einer modernen, effizienten und effektiven Fertigung.

Wie das berühmte Zitat von Andrew McAfee besagt: „Die Welt ist ein einziges großes Datenproblem.“ Und die Digitalisierung beim Schweißen ist ein Teil der Lösung. In der heutigen Zeit ist die Fähigkeit, Daten in Echtzeit zu sammeln und zu analysieren, ein echter Wendepunkt.